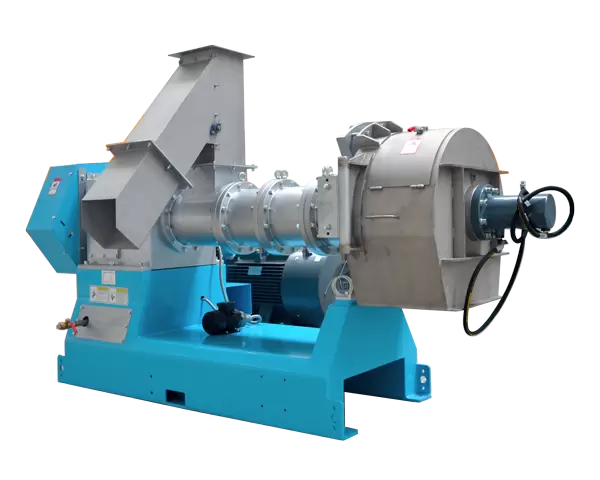

Dans le contexte du développement rapide de l'élevage moderne, les extrudeuses d'aliments sont largement utilisées dans les usines de transformation d'aliments, les fermes et les unités de recherche sur les aliments. Elles constituent des équipements essentiels pour améliorer l'utilisation, l'appétence et les performances de stockage des aliments. Cependant, en raison de leurs conditions d'exploitation complexes et de leur forte charge, associées à une exploitation et une gestion inadéquates, les extrudeuses peuvent facilement tomber en panne, voire être mises au rebut prématurément. Par conséquent, l'amélioration de la durée de vie des extrudeuses est devenue une priorité pour la plupart des utilisateurs. Cet article explore de manière systématique les méthodes efficaces pour prolonger la durée de vie des extrudeuses d'aliments, sous différents aspects, tels que la compréhension structurelle, le traitement des matières premières, les spécifications d'exploitation, la maintenance quotidienne et la prévention des pannes.

La première étape pour améliorer la durée de vie consiste à bien comprendre la structure de l'équipement et son principe de fonctionnement. L'extrudeuse d'aliments expanse principalement les matières premières à haute température et haute pression grâce à la rotation à grande vitesse de la vis dans le fourreau, puis les extrude hors de la filière pour former des granulés ou des aliments expansés. Ses principaux composants sont :

Système d'alimentation : contrôle du débit de matière première pour assurer une alimentation uniforme.

Système à vis : C'est le composant le plus critique, qui détermine l'effet de transport, de mélange, de compression et d'expansion du matériau.

Système de chauffage : comprenant chauffage électrique ou chauffage à vapeur, réglage de la température du fût.

Système de moulage : différents moules d'ouverture peuvent produire différentes spécifications d'aliments.

Système de transmission : assure le fonctionnement normal de la vis et transporte la puissance de l'ensemble de l'équipement.

Système de contrôle : panneau de commande intelligent, paramètres définis tels que la température, la pression, la vitesse, etc.

La clarification des fonctions des composants ci-dessus aidera les opérateurs à trouver des anomalies et à déterminer rapidement la source des défauts dans l'utilisation quotidienne, afin d'effectuer une maintenance et des améliorations ciblées.

La sélection et le prétraitement des matières premières influencent directement la charge et la durée de vie de l'extrudeuse. Les points suivants méritent une attention particulière :

Contrôle du taux d'humidité : Un taux d'humidité trop élevé des matières premières extrudées peut entraîner des difficultés de gonflement et de blocage, tandis qu'un taux d'humidité trop faible peut facilement générer de la poussière et entraîner une usure mécanique. Il est généralement recommandé de le maintenir entre 16 % et 20 %.

Criblage des impuretés des matières premières : Les corps étrangers métalliques, les pierres, le gravier et autres impuretés pénétrant dans la machine risquent fortement d'endommager la vis, le moule, voire la machine entière. Les impuretés doivent être entièrement éliminées par des séparateurs magnétiques et des équipements de criblage avant l'alimentation.

Granulométrie de broyage modérée : des particules trop grosses affecteront non seulement l'effet de soufflage, mais aggraveront également l'usure de la vis et du canon. Il est recommandé d'utiliser une poudre de moins de 60 mesh.

Mélange uniforme : les aliments composés de différents ingrédients doivent être entièrement mélangés pour éviter une surchauffe locale ou une compression inégale, ce qui affectera la charge de l'équipement et la stabilité de la production.

Le bon fonctionnement de l'équipement est essentiel pour prolonger sa durée de vie. Une utilisation incorrecte entraînera non seulement des dommages immédiats et graves, mais aussi des pertes cumulatives à long terme. Suggestions :

Vérifiez avant de démarrer : assurez-vous que tous les boulons de connexion sont serrés, que le niveau d'huile est normal et qu'il n'y a pas de fuite ou de desserrage d'huile.

Le processus de préchauffage ne peut pas être omis : la machine principale ne peut être démarrée qu'une fois que le système de chauffage a atteint la température réglée, sinon la vis sera surchargée et bloquée.

Alimentation à vitesse constante : Évitez d'alimenter une grande quantité de matériau en une seule fois, ce qui pourrait entraîner une surcharge et endommager le moteur d'entraînement et le système de vis. Un alimentateur à fréquence variable doit être utilisé pour obtenir une alimentation lente et uniforme.

Évitez le ralenti et la surcharge : le ralenti peut facilement aggraver la perte par usure à sec entre les pièces, et le fonctionnement en surcharge mettra le moteur et le système de décélération dans un état de contrainte élevée pendant une longue période.

Arrêt de manière ordonnée : le matériau doit être arrêté en premier, et la machine principale doit être arrêtée une fois la matière première complètement extrudée, et enfin le système de chauffage doit être éteint pour éviter le durcissement des résidus à l'intérieur de la vis et provoquer un blocage.

Même le meilleur équipement ne peut se passer d'un entretien méticuleux. Il est recommandé aux utilisateurs d'établir un registre d'entretien scientifique et de se concentrer sur les aspects suivants :

Entretien du système de lubrification : Vérifiez régulièrement le niveau et la propreté de l'huile de lubrification, remplacez l'huile de lubrification conformément au cycle manuel de l'équipement et assurez le bon fonctionnement des engrenages et des roulements.

Contrôle du jeu vis-cylindre : l'usure entre la vis et le cylindre augmente en cas de fonctionnement prolongé, ce qui entraîne une réduction de l'efficacité d'expansion, voire un blocage. Les pièces consommables doivent être régulièrement inspectées et remplacées à temps.

Inspection du système de chauffage : si le radiateur a des tubes de chauffage électriques vieillissants, des thermostats inexacts et des thermistances endommagées, il doit être réparé et remplacé à temps pour éviter un emballement de température et une combustion de l'équipement.

Nettoyage des résidus d'alimentation : Après chaque arrêt, les matières résiduelles doivent être nettoyées à temps, en particulier les formules riches en protéines et en matières grasses, qui sont faciles à coke et à durcir à l'intérieur du baril, affectant la prochaine utilisation.

Entretien du système électrique : Vérifiez régulièrement si le câblage du moteur, de la ligne et du panneau de commande est ferme pour éviter les courts-circuits et les brûlures du système de commande électronique.

L'achat d'équipements de marque standard permet non seulement de garantir la qualité des produits et le service après-vente, mais aussi de faciliter le remplacement ultérieur des accessoires. Bien que les accessoires non d'origine ou de qualité inférieure soient bon marché, leurs performances sont instables, leur usure est plus importante et leur durée de vie est réduite, ce qui augmente les coûts de maintenance.

Lors du remplacement de composants clés tels que des vis, des barillets, des moules et des roulements, assurez-vous de choisir des accessoires d'origine qui correspondent à la machine principale pour garantir une efficacité de travail et une durée de vie de l'équipement maximales.

Des opérateurs et un personnel de maintenance techniquement qualifiés sont essentiels pour améliorer la durée de vie des équipements. Les entreprises devraient organiser régulièrement des formations techniques afin de familiariser les opérateurs avec :

Logique de fonctionnement de l'équipement et réglages des paramètres ;

Diagnostic des pannes et méthodes de dépannage préliminaires ;

Réparations simples et entretien quotidien ;

Procédures de fonctionnement sûres et mesures d’arrêt d’urgence.

Évitez les risques de mauvaise manipulation causés par le remplacement du personnel ou les travailleurs temporaires.

Avec le développement de la fabrication intelligente, de plus en plus d'équipements d'expansion sont équipés de capteurs de température, de capteurs de pression, de modules de surveillance de courant, etc. Les entreprises peuvent utiliser ces données pour réaliser :

Surveillance en temps réel de l'état de fonctionnement de la vis ;

Alarme automatique en cas d'augmentation anormale de la température et de changement de courant ;

L’analyse des données historiques prédit le cycle de maintenance ;

Avertissement de défaut pour éviter les temps d'arrêt soudains.

Grâce à la gestion numérique, la maintenance des équipements passe d’une « réponse passive » à une « prévention active ».

En tant qu'équipement mécanique à forte charge et fonctionnant en continu, la durée de vie de l'extrudeuse d'aliments dépend non seulement de la qualité de fabrication d'origine, mais aussi de chaque détail de l'utilisateur en utilisation réelle. Du choix des matériaux et de la préparation des ingrédients à la standardisation du fonctionnement, de la maintenance régulière à la surveillance intelligente, l'optimisation de chaque maillon améliorera considérablement l'efficacité et la durée de vie de l'équipement, garantissant ainsi un fonctionnement efficace, stable et durable de l'extrudeuse d'aliments, et créant ainsi une valeur ajoutée continue pour les entreprises de production d'aliments.

En tant que fabricant professionnel d'extrudeuses d'aliments pour animaux, nous nous engageons non seulement à fournir aux clients des équipements de mélange efficaces et durables, mais nous accordons également plus d'attention au fonctionnement stable de l'ensemble de la chaîne de traitement des aliments pour animaux, en aidant les clients à construire un système de production d'aliments efficace et à faible perte, et à améliorer globalement la stabilité et les avantages économiques de la ligne de production d'aliments pour animaux.