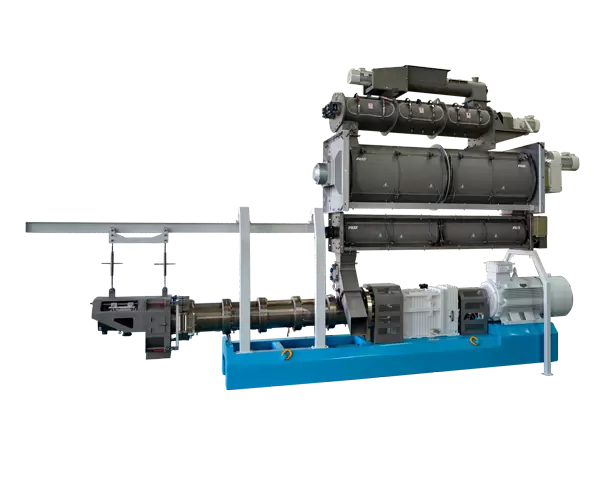

Dans l'industrie moderne de transformation des aliments pour animaux, les extrudeuses sont des équipements essentiels pour une production efficace et de haute qualité. Qu'elles soient utilisées pour la production d'aliments pour poissons destinés à l'aquaculture ou pour la production d'aliments granulés pour le bétail, la stabilité des performances de décharge est un facteur clé pour la régularité du produit et l'efficacité du processus. Cependant, dans la pratique, de nombreuses entreprises du secteur sont confrontées à des problèmes tels qu'une décharge irrégulière, des blocages et de fortes fluctuations des performances de décharge. Ces problèmes affectent non seulement la qualité du produit, mais peuvent également entraîner une usure des équipements et une augmentation de la consommation d'énergie.

Cet article analyse systématiquement comment améliorer la stabilité de décharge des extrudeuses d'aliments pour animaux sous cinq aspects : la structure de l'équipement, le contrôle des matières premières, les paramètres du procédé, les compétences opérationnelles et le choix de l'équipement. S'appuyant sur l'expérience des principaux fabricants nationaux et internationaux d'extrudeuses d'aliments pour animaux, cet article propose des solutions pratiques pour vous aider à obtenir une production d'extrusion efficace et stable.

Pour améliorer la stabilité de la décharge, il est important de comprendre d'abord les causes courantes de décharge instable de l'extrudeuse d'alimentation :

Fortes fluctuations de la teneur en humidité des matières premières : la teneur en humidité des matières premières affecte directement l'effet de soufflage pendant le processus d'extrusion, ce qui affecte à son tour la qualité de décharge.

Taille inégale des particules de matériau : des particules trop grosses ou trop petites peuvent affecter la contrainte du matériau dans le canon, entraînant un rythme de décharge instable.

Usure ou conception inadéquate de la vis : La vis est l'élément central du transport et de la compression du matériau. L'usure ou une conception inadéquate peuvent affecter la régularité du débit.

Contrôle de température imprécis : les fluctuations thermiques pendant le processus d'extrusion ont un impact direct sur l'état du matériau. Des températures excessivement élevées ou basses peuvent provoquer une décharge anormale.

Paramètres de fonctionnement incorrects : des réglages incorrects tels que le débit d'alimentation, la vitesse de rotation et la température de chauffage peuvent provoquer des fluctuations de décharge.

Parmi tous les facteurs d'influence, les matières premières sont fondamentales. Que l'on utilise une extrudeuse d'aliments pour poissons ou pour animaux, la manipulation des matières premières doit être soigneusement étudiée.

2.1 Contrôle de la teneur en humidité

La teneur en humidité optimale varie selon les aliments. En général :

Extrusion d'aliments pour poissons : 16 % à 20 %

Extrusion d'aliments pour bétail : 14 % à 18 %

Solutions:

Installer un humidimètre pour des tests de pré-alimentation en temps réel ;

Équipez-vous d’un équipement de contrôle de l’humidité, tel qu’un humidificateur par pulvérisation ou un système de séchage, pour normaliser la teneur en humidité des aliments.

2.2 Maintien d'une granulométrie uniforme

Une granulométrie raisonnable améliore la régularité des contraintes du matériau. Recommandations :

Utiliser un tamis pour le tamisage secondaire afin d’éliminer les particules trop grossières et trop fines ;

Comparez les broyeurs à marteaux et les broyeurs à rouleaux, en sélectionnant la méthode de concassage appropriée en fonction des exigences du produit.

3.1 Vérification de l'usure des vis et des manchons

La conception des paramètres de la vis, tels que le pas, l'angle d'hélice et le taux de compression, détermine la pression et le rythme de propulsion du matériau dans la chambre d'alimentation. Si le débit de refoulement ralentit ou devient irrégulier après une période d'utilisation, vérifiez les points suivants :

Usure, amincissement ou défauts des vis ;

Obstruction ou entartrage des trous de filière ;

Accumulation de résidus sur la paroi intérieure du manchon. Solution :

Remplacez ou rénovez régulièrement la vis ;

Nettoyez la tête de filière et remplacez le moule si nécessaire ;

Utilisez un système de lubrification et de nettoyage automatique pour réduire l’entretien manuel.

3.2 Optimisation du système de contrôle de la température

Certains fabricants d'extrudeuses d'aliments pour animaux ont adopté des systèmes de contrôle de température intelligents PID, permettant un contrôle de la température en plusieurs étapes et un réglage en temps réel. Il est recommandé de choisir un équipement d'extrusion présentant les caractéristiques suivantes :

Alarme automatique en cas de température anormale ;

Mesure de température multipoint et contrôle par rétroaction ;

Mécanismes de protection contre le préchauffage et la surchauffe.

Les principaux paramètres du processus qui affectent la stabilité de la décharge comprennent :

Vitesse d'alimentation : une vitesse trop rapide peut facilement provoquer un blocage du matériau ; une vitesse trop lente peut entraîner un fonctionnement à vide de la vis et une décharge discontinue.

Vitesse de la vis : Détermine le taux de cisaillement du matériau et la vitesse de transport et est généralement contrôlée entre 250 et 400 tr/min.

Température de chauffage : Les réglages courants sont de 120 °C à 160 °C, avec un réglage précis en fonction du type d'alimentation.

Pression de la filière : Le maintien d'une certaine pression assure la formation complète des granulés et évite la sous-expansion ou la rupture. Recommandation : Établir une base de données des paramètres de processus optimaux par l'expérimentation, en les adaptant spécifiquement à des catégories de produits spécifiques (aliments flottants pour poissons, aliments immergés et aliments granulés pour volaille).

Même avec des équipements de pointe et des matières premières qualifiées, l'inexpérience des opérateurs peut entraîner une production d'aliments instable. Par conséquent, les entreprises doivent renforcer la formation des opérateurs, notamment sur les points suivants :

Procédures de démarrage et d’arrêt appropriées ;

Dépannage des pannes courantes ;

La capacité de réagir rapidement aux anomalies ;

Enregistrement des paramètres de fonctionnement et analyse des tendances.

De nombreux fabricants d'extrudeuses d'aliments pour animaux proposent également des services de formation des opérateurs. Il est recommandé de demander les manuels d'utilisation et l'assistance technique sur site lors de l'achat.

Choisir un équipement d'extrusion d'aliments aux performances stables et à la qualité fiable est la garantie fondamentale d'une production d'aliments stable. Il est recommandé de se concentrer sur les aspects suivants :

6.1 Sélection d'un fabricant expérimenté

Privilégier les fabricants d'extrudeuses d'aliments pour animaux dotés de capacités de R&D, d'innovation en matière de procédés et d'un service après-vente performant. Par exemple, les fabricants dotés de systèmes de réglage automatique, d'une technologie de contrôle de fréquence variable et de capacités de surveillance à distance devraient être pris en compte. 6.2 Privilégier l'adaptabilité et la personnalisation

Pour les extrudeuses d'aliments pour poissons, assurez-vous qu'elles prennent en charge la commutation en mode double entre les aliments flottants et immergés.

Pour les extrudeuses d'aliments pour animaux, elles doivent répondre à des exigences de performance telles que le formage à haute pression et des granulés uniformes.

Les têtes de filière et les vis peuvent-elles être personnalisées pour répondre à différentes exigences de formulation ?

Fournir des options de capacité de production réglables pour répondre aux besoins de différentes échelles de production.

Améliorer la stabilité de la production d'une extrudeuse d'aliments n'est pas une tâche isolée ; elle nécessite une synergie multidimensionnelle entre la préparation des matières premières, le choix des équipements, le contrôle des procédés et la gestion du personnel. Qu'il s'agisse d'une extrudeuse d'aliments pour poissons en aquaculture ou d'une extrudeuse d'aliments pour animaux en élevage, toutes deux nécessitent un système d'exploitation standardisé, basé sur les données et intelligent, adapté aux besoins réels de production.

Forts de nombreuses années d'expérience en tant que fabricant d'extrudeuses d'aliments pour animaux, nous savons que le bon fonctionnement de chaque équipement repose sur une attention méticuleuse aux détails et un investissement continu dans l'innovation technologique. C'est la seule façon d'aider nos clients à atteindre un traitement efficace, stable et durable des aliments pour animaux. Pour personnaliser votre solution d'extrusion d'aliments pour animaux, contactez-nous pour obtenir des informations détaillées et une assistance technique.